В ПГУ разработали гусеничные шасси нового поколения

В подведомственном Минобрнауки России Пензенском государственном университете готовы предложить инновационное предложение для модернизации гусеничной техники. Их способ позволяет регулировать высоту дорожного просвета гусеничного шасси в автоматическом режиме. Это разрешит проблему проезда под мостами, высота пролета которых ограничивает передвижение транспортным средствам. Кроме того, такая гусеничная техника универсальна: и для бездорожья, и для асфальтового дорожного покрытия. В настоящее время ученые ведут переговоры с ведущими промышленными предприятиями Пензы о сотрудничестве. Об этом сообщили на портале «Поиск».

В подведомственном Минобрнауки России Пензенском государственном университете готовы предложить инновационное предложение для модернизации гусеничной техники. Их способ позволяет регулировать высоту дорожного просвета гусеничного шасси в автоматическом режиме. Это разрешит проблему проезда под мостами, высота пролета которых ограничивает передвижение транспортным средствам. Кроме того, такая гусеничная техника универсальна: и для бездорожья, и для асфальтового дорожного покрытия. В настоящее время ученые ведут переговоры с ведущими промышленными предприятиями Пензы о сотрудничестве. Об этом сообщили на портале «Поиск».

В гусеничной технике для передвижения вместо колес используются гусеничные ленты («гусеницы»). Такая конструкция наделяет транспортное средство высокой проходимостью, устойчивостью, маневренностью. Эти свойства очень важны при передвижении на сложных или мягких грунтах. Они, как правило, встречаются в условиях бездорожья.

Без гусеничной техники не справиться в строительстве и укладке дорог, горнодобывающей промышленности, в экстремальных условиях. Военная техника также оснащена гусеничными подвесками.

Гусеничные и горные экскаваторы, бульдозеры, грейдеры, тракторы с гусеничными подвесками, танки, бронетранспортеры — эта техника и многая другая используется повсеместно и в различных целях.

Однако, несмотря на все достоинства «гусениц», есть явные минусы, ограничивающие сферы применения такой техники. Она негабаритна. Из-за внушительных размеров ее невозможно применять, например, при проезде под мостами. Высота техники оказывается выше высоты пролета моста. Это ограничивает проезд гусеничной техники. Кроме того, ее движение по асфальтированным дорогам запрещено. Масса техники и способ ее перемещения с помощью гусениц наносят большой ущерб асфальтобетонному покрытию.

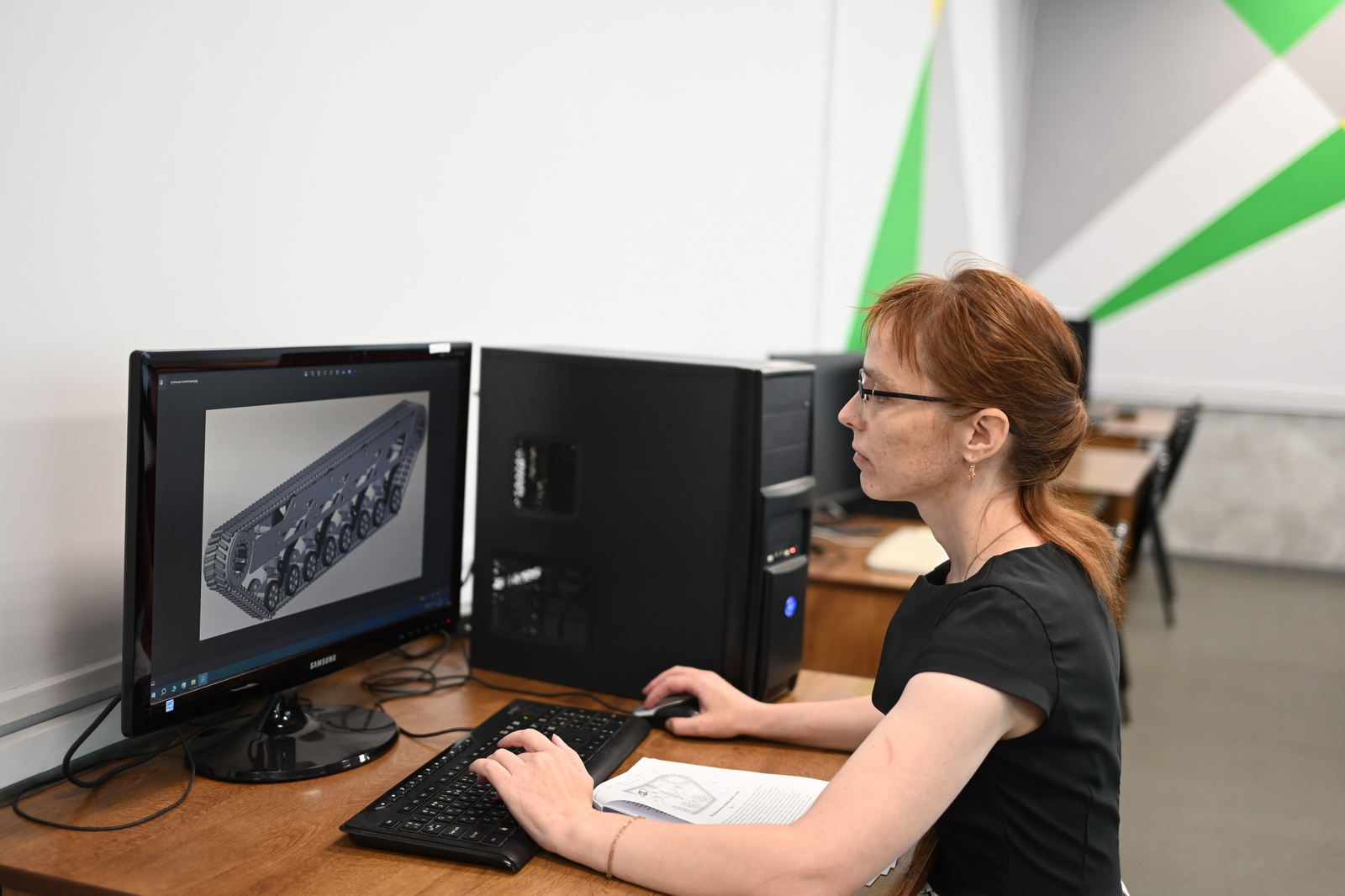

Научный коллектив Пензенского госуниверситета — канд. техн. наук, доцент кафедры «Математическое обеспечение и применение ЭВМ» Александра Генералова, выпускники Артём Никулин, Дмитрий Бычков — готов предложить способ, обходящий существующие недостатки. Им удалось разработать конструкцию для гусеничной ленты, позволяющую в автоматическом режиме изменять дорожный просвет гусеничного шасси. Поясним. Дорожный просвет (клиренс) гусеничного шасси — это минимальное расстояние между ходовой частью машины и землей. При этом гусеницы — съемные, при необходимости их можно заменить на колеса.

Отметим, в настоящее время существующая техника не позволяет этого сделать. Дорожные просвет гусениц неизменен. Они также несъемные.

К прочим достоинствам разработки пензенских новаторов относится и то, что она сделана под отечественного производителя.

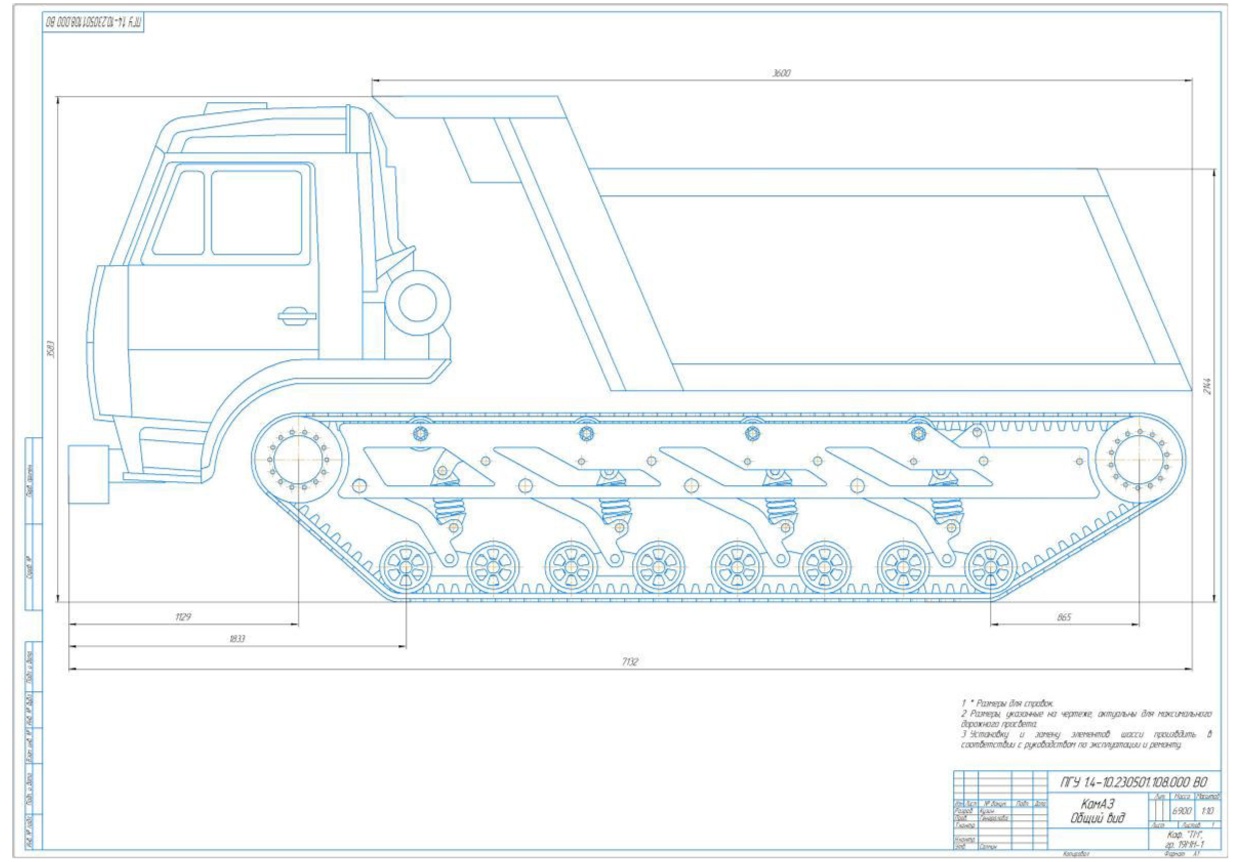

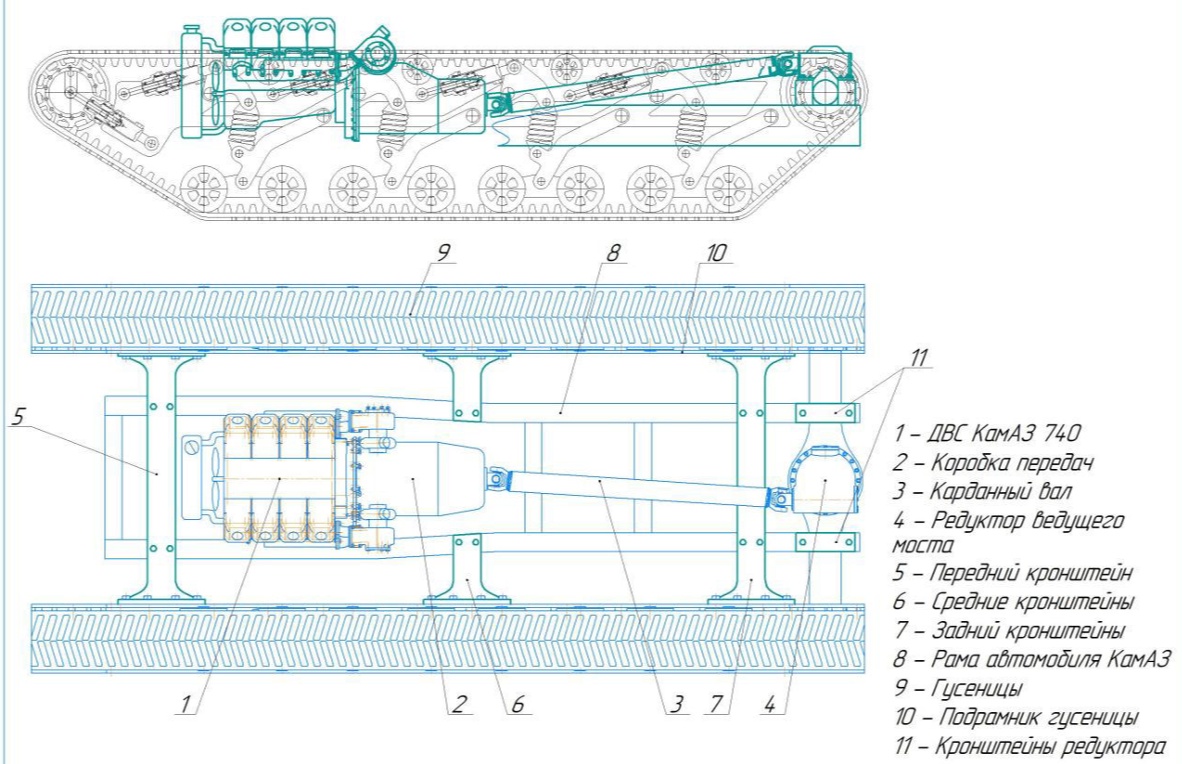

«Мы сконструировали гусеничный движитель, который можно устанавливать на дизельный грузовой автомобиль — грузовик „КамАЗ”. Их производит российская компания „КАМАЗ”», — рассказала Александра Генералова.

Она подчеркнула, способ сборки гусеничного движителя предусматривает использование отечественных комплектующих:

Она подчеркнула, способ сборки гусеничного движителя предусматривает использование отечественных комплектующих:

«Все необходимые детали есть на внутреннем рынке России. Иностранные комплектующие не понадобятся».

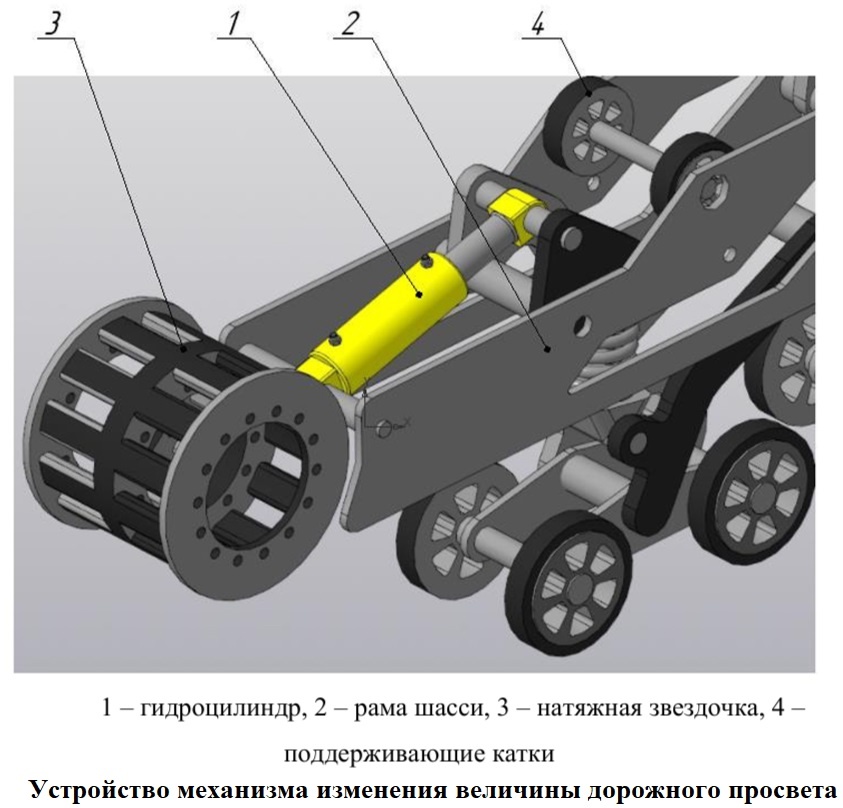

Конструкция типичная и простая в реализации. В ее основе — система гидроцилиндров: десять гидроцилиндров двухстороннего действия соединены параллельно и подключены к гидравлическому насосу через электромагнитные клапаны. Пять гидроцилиндров расположены на верхней гусеничной ленте и пять на нижней. Их корпуса располагаются на кронштейнах. Они могут шарнирно поворачиваться, то есть вращаться, вокруг них.

«Штоки гидроцилиндров шарнирно связаны с поворотными рычагами. Они вращаются вокруг шарниров, закрепленных на раме транспортного средства. К ответной части поворотных рычагов крепятся верхние опорные кронштейны пружин подвески при помощи специальных деталей — проушин», — поделилась разработчик.

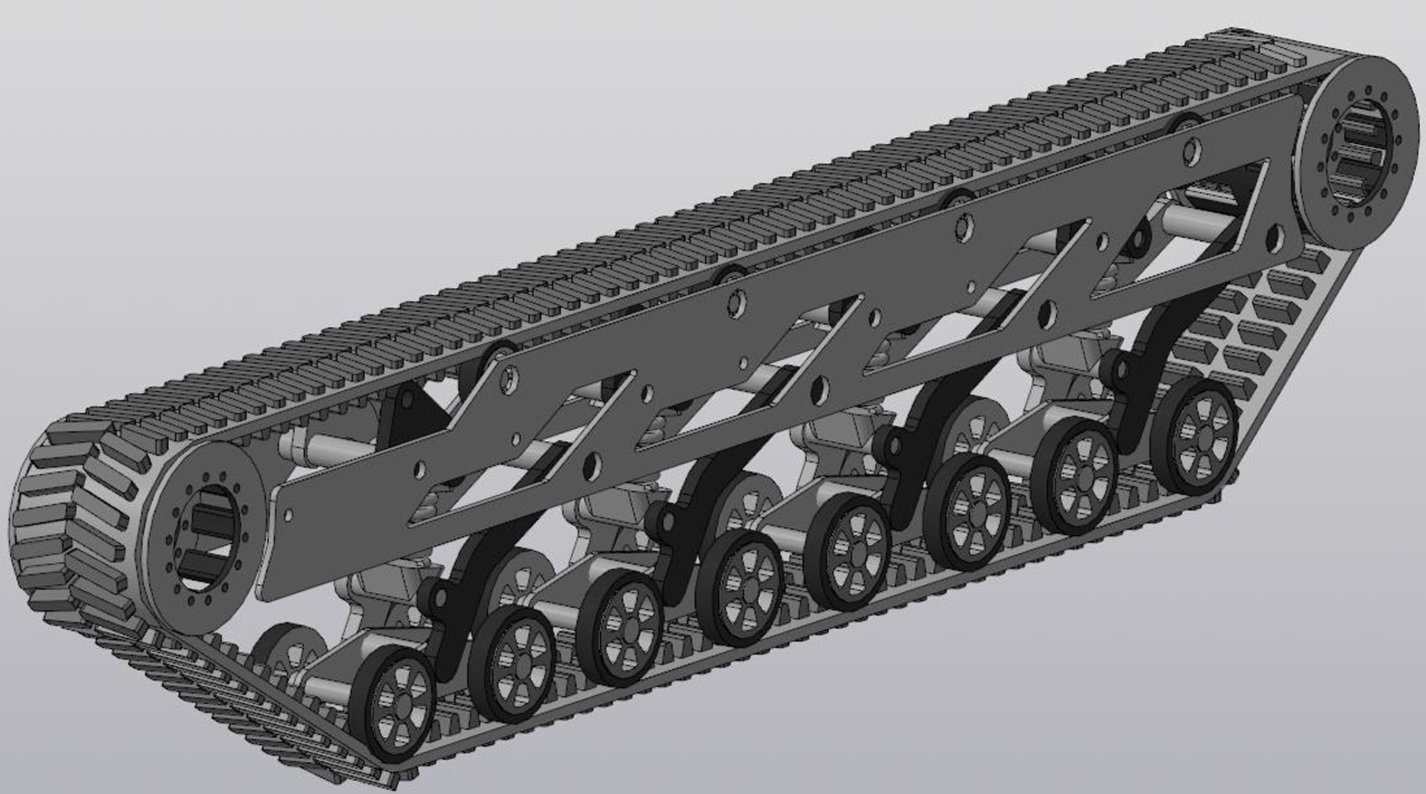

Гусеничный движитель также снабжен направляющими катками, натяжителями, крепежными элементами. Детали предотвращают провисание гусениц и обеспечивают жесткость конструкции.

Ученые также предложили сделать поверхность гусениц в шевронном виде (V-образная форма). Благодаря этому грунтозацепы на ее поверхности будут располагаться рядом друг с другом. Так создается большая площадь контакта гусеничной ленты с почвой. Это позволит проезжать технике по асфальтобетонному покрытию, не повредив его.

«В нашем предложении грунтозацепы плоские, их много, они равномерно распределены по всей линии гусеницы. Наше предложение универсально: можно будет проехать по дорожному полотну и потом спуститься на бездорожье», — добавила Александра Генералова.

Изменить длину дорожного просвета можно в одно движение. Достаточно переключить тумблер, расположенный в кабине автомобиля. После воздействия на перекидной переключатель система гидроцилиндров изменит клиренс.

«Штоки гидроцилиндров могут изменять свою высоту. Благодаря этому у нас идет изменение всей высоты конструкции. Гидроцилиндры поднимают или опускают нашу конструкцию», — прокомментировала Александра Генералова.

Подобная конструкция позволяет уменьшить дорожный просвет транспортного средства до 30 сантиметров.

Работоспособность предложенной конструкции была проверена при помощи моделирования. Ученые произвели основные расчеты на прочность основных конструктивных элементов, проверили сбор и разбор, ремонтопригодность и работоспособность всей конструкции.

Работоспособность предложенной конструкции была проверена при помощи моделирования. Ученые произвели основные расчеты на прочность основных конструктивных элементов, проверили сбор и разбор, ремонтопригодность и работоспособность всей конструкции.

«Моделирование показало, что запас прочности заложен конструкцией необходимый. Она выдержит нагрузки. Все узлы компактно сделаны, собраны и установлены», — рассказала о результатах апробации Александра Генералова.

Так, ноу-хау пензенских ученых сможет значительно расширить сферу применения гусеничной техники. Кроме того, снизится трудоемкость и время при выполнении погрузочно-разгрузочных работ. Александра Генералова заверила, вездеход или грузовик с таким гусеничным движителем будет более управляемым и устойчивым.

Ремонт и эксплуатация также не будут бить по карману. В отличии от существующих аналогов, при поломке какого-либо узла нет необходимости разбирать всю конструкцию.

«Один из основных недостатков существующей техники в том, что ее сложно отремонтировать. Для замены какой-либо детали требуется разбирать всю конструкцию. Здесь же этого не требуется. Такую технику, как правило, приходится ремонтировать в поле. Причем все нужно сделать быстро и качественно. Наше предложение это позволяет сделать, сэкономив время и силы. Потому что для замены одно узла не обязательно разбирать всю систему», — пояснила Александра Генералова.

Разработка найдет широкое применение при лесозаготовке, строительстве дорог, перевозки грузов в условиях бездорожья и пересеченной местности.

Способ запатентован. В настоящее время ученые ведут переговоры с ведущими промышленными предприятиями Пензы о сотрудничестве.

Версия для печати

Версия для печати